Przewody wody pitnej w budynkach muszą sprostać dziś znacznie bardziej rygorystycznym wymaganiom niż kiedykolwiek wcześniej, zwłaszcza w zakresie wartości granicznych dla skażeń metalami ciężkimi (ołów, miedź, nikiel). Wartości graniczne, np. dla niklu, obniżone zostały z 50 do 20 μg/l, dla miedzi z 3 do 2 mg/l. Przewody miedziane powinny być stosowane tylko wówczas, gdy wartość pH wynosi 7,4 lub więcej bądź zawartość substancji organicznych w wodzie jest mniejsza od 1,5 mg/l. Jeżeli spełniony jest jeden z tych warunków, zaleca się konsultację z firmą dostarczającą wodę. Żadne elementy konstrukcyjne i materiały, które mają kontakt z wodą pitną, nie mogą negatywnie wpływać na jej jakość. Tworzywa sztuczne mogą być stosowane do tego celu bez ograniczeń. Materiały te dysponują dopuszczeniem, które jednoznacznie stwierdza ich przydatność do stosowania w instalacjach wody pitnej (atest PZH). Ponadto spełniają one wymagania instrukcji roboczej DVGW W 270 (w zakresie rozwoju mikroorganizmów).

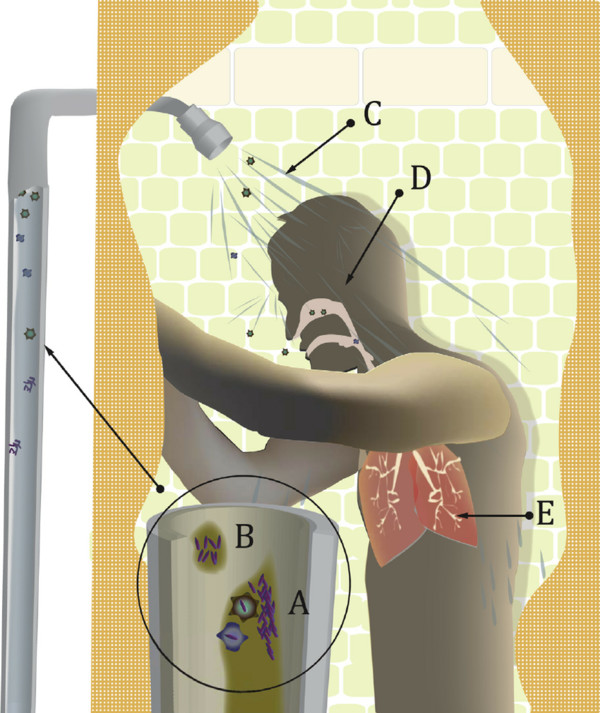

Jak ograniczyć rozwój bakterii legionelli?

Bakterie legionelli licznie występuje w naszym najbliższym otoczeniu. Znajdziemy ją w wodach śródlądowych i morskich, kurkach ciepłej i zimnej wody, zbiornikach wody a także w glebie. Wywołują ciężkie zakażenie dróg oddechowych znane jako legionelloza lub chorobę legionistów. Objawy chorobowe występują nagle i zaczynają się od złego samopoczucia, bólu mięśni, gorączki powyżej 39-40 °C. Częstymi objawami są także biegunka, silne bóle głowy, kaszel, trudności w oddychaniu, ból w klatce piersiowej, dreszcze a także zaburzenia świadomości. Pierwsze objawy można zaobserwować po 2-10 dniach od zakażenia. Najczęstszą konsekwencją zakażenia Legionellą jest zapalenie płuc. Śmiertelność wynosi od 10% u osób prawidłowo leczonych, do 80% u osób nie leczonych. Źródłem zakażenia pałeczkami Legionella w obiektach mogą być instalacje ciepłej wody i klimatyzacyjne, nawilżacze powietrza, baseny, sitka prysznicowe, zawory czerpalne itp. Kolonizacji bakterii sprzyja temperatura w zakresie 25-45 °C (optymalna temperatura do ich rozwoju wynosi 38 °C), niskie stężenie dezynfekantów, zastoiny wody i obecność innych mikroorganizmów, które w zależności od ilości pokarmu zasiedlają powierzchnie przewodów rurowych, zaworów czy w zasobniki ciepłej wody. Poniżej 25°C populacja przeżywa zastój, przy temperaturach powyżej 45°C rozpoczyna się ich zamieranie. Przeniesienie zakażenia następuje poprzez wdychanie mikroskopijnych kropelek wody (skażonych aerozoli) w natryskach, jacuzzi lub urządzeniach klimatyzacyjnych. W sieciach wody pitnej z przewodami zimnej/ciepłej wody istnieje ponadto niebezpieczeństwo, że dłuższa stagnacja, tzn. woda stojąca w przewodach sprzyja zwiększonemu rozmnażaniu się bakterii legionelli. Decydującą rolę odgrywają przy tym warunki eksploatacji, wielkość sieci rurociągów oraz rodzaj użytkowania.

Podstawowym zabezpieczeniem projektowanej instalacji wody ciepłej przed rozwojem bakterii legionelli jest zaprojektowanie i wykonanie jej zgodnie z wymaganiami obowiązującego prawa, norm i wytycznych. Dla nowo projektowanych instalacji wodociągowych szczegółowe wymagania dotyczą głównie: podgrzewaczy wody ciepłej, materiałów instalacyjnych, układów instalacji, armatury.

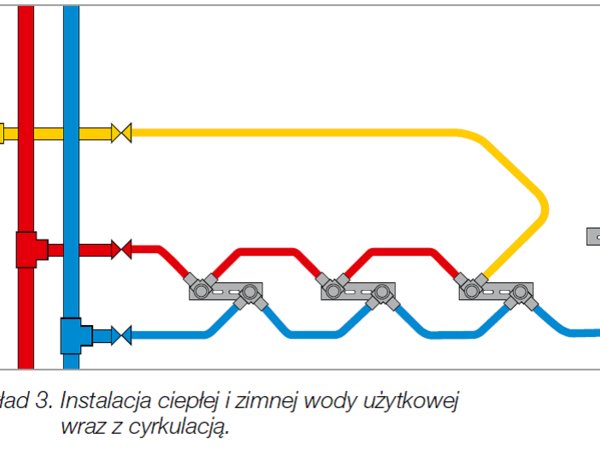

Instalacje przewodów. Należy instalować możliwie krótkie przewody pionowe i poziome. W przewodach opróżniających przewidzieć armatury odcinające bezpośrednio przy przewodzie głównym. Miejsca poboru wody w obszarach potencjalnie zagrożonych bakteriami wyposażyć w odbiorniki na końcu przewodu. Przewody niewykorzystywane powinny być opróżnione z wody lub zamknięte. Przewody instalacji wody zimnej chronić przed ogrzewaniem. Instalacja ciepłej wody powinna zapewniać uzyskanie w punktach czerpalnych temperatury wody nie niższej niż 55°C i nie wyższej niż 60°C, przy czym instalacja ta powinna umożliwiać przeprowadzenie dezynfekcji chemicznej lub fizycznej, w tym termicznej przy temperaturze wody nie niższej niż 70°C, dostosowanej do materiałów zastosowanych w instalacjach.

Przewody cyrkulacyjne dla sieci ciepłej wody należy przewidzieć we wszystkich instalacjach o pojemności przewodów rurowych powyżej trzech litrów między odprowadzeniem podgrzewacza wody pitnej i miejscem poboru. Podstawowym warunkiem prawidłowej pracy cyrkulacji instalacji jest ich właściwe zrównoważenie hydrauliczne, tak aby temperatura wody w każdym punkcie nie obniżyła się poniżej 5°C w stosunku do temperatury wody wypływającej z podgrzewacza.

Armatura czerpalna w sieci wody pitnej może być narażona na niebezpieczeństwo tak zwanego peryferyjnego skażenia bakteriami legionelli, które ogranicza się do obszaru armatury. Skutecznymi środkami przeciw temu są usuwanie złogów wapnia, czyszczenie, dezynfekcja perlatorów, słuchawek i węży natryskowych. Armaturę czerpalną i głowice natrysków należy dobierać tak, aby rodzaj ich konstrukcji uniemożliwiał tworzenie się rozległych, szybko rozprzestrzeniających się aerozoli, a także aby nie miały skłonności do wytrącania się osadów i były łatwe do czyszczenia.

Montaż rurociągów

Rury w konstrukcji podłogi. Ponieważ w obrębie izolacji rury mogą przemieszczać się osiowo bez dużych oporów, zmiany długości zostają skompensowane. Zmiany kierunku pod kątem prostym w warstwie izolacyjnej należy rozmieścić tak, aby występujące zmiany długości danych odcinków cząstkowych były kompensowane przez grubość izolacji na łuku. Systemy rur instalacyjnych Wavin, ułożone już w podłodze, niejednokrotnie narażone są w fazie budowy na oddziaływania rusztowań, drabin i innych przedmiotów. Należy bezwzględnie unikać uszkodzenia rur i złączek, jak i izolacji. Z tego względu przed ułożeniem dalszej konstrukcji podłogi należy dokonać sprawdzenia całego systemu pod kątem ewentualnych uszkodzeń. Ewentualne uszkodzenia izolacji rur powinny zostać bezwzględnie naprawione, aby uniknąć zmniejszenia izolacji termicznej i dźwiękowej. Szkody w jastrychu wywołane są często przez kilka ciągów rur ułożonych pod płytą jastrychową. Dlatego podczas układania ciągów rur w konstrukcji podłogi należy przestrzegać następujących zasad:

- przewody rurowe należy izolować cieplnie i akustycznie,

- należy izolować akustycznie mocowania rur,

- nie zaleca się krzyżowania rur,

- rury najlepiej układać równolegle do ścian,

- do przyległych ścian rury należy wprowadzać pod kątem prostym,

- maksymalna szerokość ciągów rur powinna wynosić 120 mm,

- minimalny odstęp pomiędzy przewodami rurowymi i ścianami w korytarzach powinien wynosić 200 mm, a w strefie mieszkalnej 500 mm,

- przez szczeliny dylatacyjne jastrychu rury powinno się prowadzić

w rurach typu peszel lub stosować izolację rury o grubości 6 mm.

Rury ułożone podtynkowo. W zależności od konstrukcji ściany i wytrzymałości muru istnieje niebezpieczeństwo, że siły rozszerzalności bezpośrednio zatynkowanej rury uszkodzą ścianę. Z tego względu rury pod tynkiem powinny być instalowane z izolacją. Izolacja rury musi być w stanie przejąć oczekiwane zmiany długości uwarunkowane termicznie i być zgodna z obowiązującymi przepisami dotyczącymi izolacji termicznej instalacji. Zasadniczo należy odpowiednimi środkami, takimi jak izolacja, zapobiegać bezpośredniemu zetknięciu ułożonych pod tynkiem instalacji, a zwłaszcza złączek, z bryłą budynku (murem, gipsem, cementem, jastrychem, klejem do płytek).

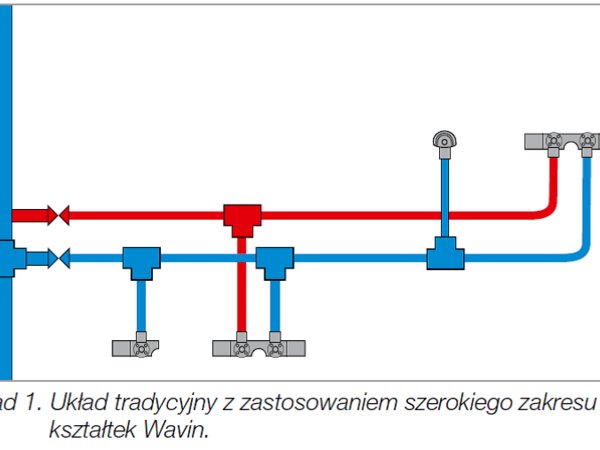

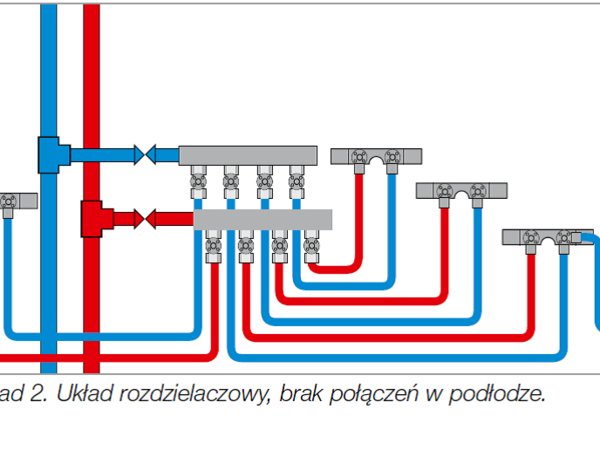

Przykładowe rozwiązania instalacji ciepłej i zimnej wody

Izolacje termiczne rurociągów. Rury z ciepłą wodą oraz centralnego ogrzewania izoluje się w celu zmniejszenia strat ciepła, rury z zimną wodą są izolowane w celu zabezpieczenia przed nagrzewaniem oraz w celu ochrony przed skraplaniem się wody na rurach. Izolowanie instalacji zimnej wody jest istotne z punktu widzenia zapewniania jej maksymalnej temperatury do 20°C, co ma znaczenie pod względem zachowania odpowiednich właściwości wody pitnej. Tak samo izolowanie instalacji ciepłej wody pozwala na utrzymywanie temperatury wody w górnej granicy, którą dopuszcza norma ze względu na ochronę przed poparzeniem i ma na celu ograniczenie możliwości rozwoju bakterii. Utrzymywanie odpowiedniej temperatury wody oraz jej cyrkulacja, obok rozwiązań technicznych stosowanych w miejscu podgrzewania wody (np. dezynfekcja termiczna), jest ważnym elementem ochrony przed bakteriami legionella. Grubość i rodzaj izolacji określa się na podstawie oporu cieplnego izolacji, którą chcemy zastosować, ponadto uwzględniając wilgotność powietrza w pomieszczeniach, w których będzie prowadzona instalacja oraz różnice temperatury powietrza w pomieszczeniu oraz temperatury przepływającej wody. Instalację należy izolować na całej trasie łącznie z kształtkami i armaturą. Należy zapewnić, aby założona minimalna grubość izolacji była na całym obwodzie rur i na całej ich długości. Oznacza to, że izolacja, którą nawleka się na rury w stanie rozciętym, po zamontowaniu musi być ponownie połączona np. przez sklejenie, zaciski, taśmą.

Przy transporcie ciepłej wody rura z tworzywa sztucznego ma lepsze właściwości izolacyjne niż stalowa czy miedziana. Wykonanie instalacji z tworzywa sztucznego pozwala na znaczące obniżenie kosztów jej eksploatacji. Przy znacznym poborze wody (np. łazienki, wanny, pralki itp.) podczas jej przepływu w nieizolowanej rurze z tworzywa sztucznego straty ciepła są aż o 20% mniejsze niż w przypadku rury metalowej. Poprzez zaizolowanie instalacji można dodatkowo oszczędzić 15% ciepła. Instalacje powinno się izolować z następujących powodów:

- ze względu na skraplanie pary wodnej (roszenie) i podwyższanie temperatury przesyłanej wody – dotyczy przewodów instalacji wody zimnej,

- ze względu na obniżenie temperatury przesyłanej wody – dotyczy przewodów instalacji wody ciepłej i grzewczych.

Niezależnie od wymienionych powodów instalacja wodociągowa wraz z wbudowaną armaturą powinna zostać zabezpieczona przed możliwością powstawania i rozprzestrzeniania się hałasów i drgań. Rury i kształtki tworzywowe powinny być – w wypadku instalowania w pomieszczeniach, w których może wystąpić temperatura poniżej 0°C lub na zewnątrz budynków – bezwzględnie izolowane termicznie, ponieważ w temperaturach ujemnych tworzywa stają się mniej elastyczne i bardziej wrażliwe na uszkodzenia mechaniczne.

Izolacja dźwiękowa rurociągów. Aby zredukować hałasy instalacji wywoływane przez przepływ wody, załączanie armatury bateryjnej czy napełnianie spłuczek WC należy mocować izolowane przewody rurowe stosując uchwyty metalowo-gumowe czyli obejm rurowe z miękką wkładką. W celu osiągnięcia optymalnego poziomu akustycznego wszystkie wrażliwe części składowe instalacji, jak armatury i należące do nich podkładki ścienne, mocowane były z akustycznym izolatorem od bryły budynku. Stosować należy również cichobieżną armatur grupy I o poziomie hałasu zdefiniowanym według normy DIN 52218 wynoszącym Lap ≤ 20 dB (A). Nie należy przekraczać dopuszczalnego ciśnienia wynoszącego 5 barów przed punktami poboru wody oraz dopuszczalnego przepływu dla armatury (klasy natężenia przepływu).

Uruchomienie instalacji wody pitnej

Płukanie instalacji wody pitnej. W momencie uruchomienia instalacja musi być wolna od zanieczyszczeń i ciał obcych. Należy unikać opóźnień czasowych między wykonaniem płukania i uruchomieniem sieci wody pitnej, ponieważ z reguły po płukaniu nie następuje całkowite opróżnienie rur. Dodatkowo części instalacji, które nie były użytkowane przez okres dłuższy niż 4 tygodnie, należy poddać ponownemu płukaniu.

Próba ciśnieniowa wodna. Wszystkie przewody, przed ich zakryciem, należy poddać próbie ciśnieniowej. Przed rozpoczęciem próby ciśnieniowej niezbędne jest odłączenie dodatkowych urządzeń instalacji, które mogą ulec uszkodzeniu lub zakłócić przebieg próby. W celu kontroli zmiany ciśnienia w najniższym punkcie instalacji konieczne jest podłączenie manometru z dokładnością odczytu 0,01 MPa. Przygotowaną do próby instalację należy napełnić wodą i odpowietrzyć. Próba ciśnieniowa wymaga takich manometrów, które umożliwiają dokładność odczytu wynoszącą 0,1 bara. Przed próbą ciśnieniową zalecana jest końcowa optyczna kontrola połączeń rur. Uwzględnić należy ponadto uwarunkowane materiałowo wydłużenie rur z tworzywa sztucznego, które może mieć wpływ na wynik badania. Innym czynnikiem wpływającym na wynik może być różnica temperatur między rurą i wodą użytą do badania, ponieważ w porównaniu z rurami metalowymi rury z tworzywa sztucznego charakteryzują się wyższym współczynnikiem rozszerzalności cieplnej. Z tego powodu należy zwrócić uwagę na niezmienną temperaturę wody kontrolnej. Aby przeprowadzić próbę, ciśnienie próbne należy podnieść do 1,5-krotnej wartości ciśnienia roboczego. Podczas próby wstępnej ciśnienie próbne w ciągu 30 minut należy dwukrotnie podnieść do pierwotnej wartości w odstępie 10 minut. W ciągu następnych 30 minut próby spadek ciśnienia nie może przekroczyć 0,06 MPa. Bezpośrednio po badaniu wstępnym należy przeprowadzić 120-minutową próbę główną. W tym czasie ciśnienie pozostałe po próbie wstępnej nie może spaść więcej niż 0,02 MPa. Dodatkowo podczas trwania próby ciśnieniowej należy dokonać wizualnej oceny szczelności wykonanych połączeń.

System instalacji sanitarnych Wavin Tigris

Połączenie wielowarstwowej rury typu alupex PE-Xc/Al/PE, rury PE-RT/AL/PE oraz zaprasowywanych złączek – mosiężnych Tigris M1 i tworzywowych Tigris K1. Znajduje zastosowanie w instalacjach wody użytkowej, ogrzewania grzejnikowego i ogrzewania podłogowego. Dzięki trwałemu zespoleniu poszczególnych warstw rury PE-X/Al/PE łączą w sobie najlepsze cechy typowe zarówno dla tworzyw sztucznych, jak i dla metalu. Charakteryzują się one m.in. wysoką plastycznością umożliwiającą ich swobodne wyginanie przy jednoczesnym zachowaniu stabilności kształtu i wysokiej odporności na ściskanie. Dzięki temu zredukowano do minimum zapotrzebowanie na złączki. Ponadto zapewniają długotrwałą wytrzymałość na działanie wysokiej temperatury oraz ciśnienia. Rury te przez zastosowanie warstwy aluminium posiadają stuprocentową barierę antydyfuzyjną, która zapobiega przenikaniu tlenu do wnętrza instalacji. Dodatkowo rury PE-X/Al/PE charakteryzują się minimalną rozszerzalnością cieplną, brak przenikania powietrza do instalacji oraz brakiem zarastania rur kamieniem kotłowym.

Wavin Tigris K1 kształtki z tworzywa sztucznego (PPSU) z tuleją zaprasowywaną ze stali szlachetnej.

Wavin Tigris M1 złączki z mosiądzu galwanizowanego z tuleją zaprasowywaną ze stali szlachetnej.

Opatentowany sześciokątny trzpień złączek K1 i M1 zapewnia trwałe połączenie przy użyciu minimalnej siły wcisku rury, zaś funkcja kontroli nieszczelności przed zaciśnięciem (DLF) gwarantuje wykrycie niezaprasowanych połączeń podczas próby ciśnieniowej. Oba systemu są w pełni kompatybilne i oferują szeroką gamę kształtek łącznie z elementami gwintowanymi. W przypadku złączek z gwintem zewnętrznym dostępne są złączki z gwintami z PPSU (Tigris K1) oraz złączki z gwintami z mosiądzu (Tigris M1). Złączki z gwintem wewnętrznym posiadają wkładkę z mosiądzu odpornego na odcynkowanie (Tigri K1) lub są całkowicie z niego wykonane (Tigris M1). Dzięki zastosowanym materiałom złączki charakteryzuje je wysoka udarność i niewrażliwość na pęknięcia naprężeniowe, które czynią je wyjątkowo solidnymi i odpornymi na uderzenia. Tuleje ze stali szlachetnej nadają połączeniu dodatkową wytrzymałość i bezpieczeństwo. Uszczelnienie zapewnia pierścień uszczelniający typu o-ring.

Przestrzeganie wytycznych montażowych złączek zaprasowywanych i wciskowych. Rurę ucinać zawsze pod kątem prostym do osi rury. Koniec rury skalibrować na obwodzie i sfazować kalibratorem Wavin. Rurę wsunąć w złączkę do oporu. Skontrolować położenie rury w otworze kontrolnym złączki zaprasowywanej i wciskowej. Zaprasować kształtkę w przypadku złączek zaprasowywanych. Uprawniony elektryk powinien sprawdzić, czy instalacja systemu Wavin Tigris K1/M1 nie będzie miała negatywnego wpływu na istniejące elektryczne środki ochronne i uziemiające. Do połączeń gwintowanych zaleca się użycie konopi. Należy nałożyć tylko tyle konopi, aby wierzchołki gwintu były jeszcze widoczne. Użycie zbyt dużej ilości konopi grozi niebezpieczeństwem zniszczenia gwintu wewnętrznego. Umieszczenie konopi tuż za pierwszym skokiem gwintu pozwala uniknąć skośnego wkręcania i zniszczenia gwintu. Alternatywnie, zamiast konopi, można użyć taśmy teflonowej. Nie można stosować nici poliamidowych nazywanych często potocznie nićmi teflonowymi, chemicznych środków uszczelniających, klejów i past uszczelniających. Trwała szczelność połączeń jest zagwarantowana tylko przy zastosowaniu szczęk zaciskowych o profilu dostosowanym do tworzywowych złączek zaciskowych firmy Wavin (typu U).

Wavin Hep2O (tworzywowe złączki na wcisk)

W wielu nowych, jak i modernizowanych obiektach stosuje się kombinację różnych systemów instalacyjnych. W takich przypadkach konieczne jest zapewnienie możliwości bezproblemowej współpracy z produktami zarówno miedzianymi, jak i tworzywowymi. Wykonany z polibutylenu (PB) system wciskowy Hep2O zapewnia trwałe i pewne połączenie w obu typach instalacji w średnicach 15 -28 mm, oferując w ten sposób maksymalną elastyczność. Nie bez znaczenia jest również fakt, że kształtki łączone są z rurą bez używania specjalistycznych narzędzi.

Montaż na wcisk. Hep2O to system łączony na wcisk, bez użycia narzędzi, dzięki czemu oferuje łatwiejszą i szybszą instalację bez rezygnacji z jakości i trwałości połączeń. Oferta Hep2O to szeroka gama białych kształtek tworzywowych oraz mosiężnych z gwintami wewnętrznymi oraz zewnętrznymi w zakresie średnic od 15-28 mm. Kształtki Hep2O umożliwiają połączenia nie tylko z rurą polibutylenową Hep2O, ale także bezpośrednio z rurami miedzianymi. Demontaż elementów systemu Hep2O można wykonać w dowolnym momencie, szybko i bezpiecznie. Dzięki specjalnym kluczom do demontażu HepKey można demontować złączki Hep2O nawet kilka razy bez uszkodzenia ich komponentów. Montaż systemu jest prosty. Nowa tuleja wspomagająca Smart Sleeve sprawia, że łączenie rur wymaga użycia niewielkiej siły. Natomiast dzięki rewolucyjnej technologii rozpoznania połączenia In4Sure instalator ma pewność, że wykonane połączenie jest poprawne. Wystarczy włożyć rurę z tuleją wspomagającą do złączki i obrócić ją. Jeśli rura jest wsunięta do końca, czuć "ocieranie” wywołane przez wyprofilowaną końcówkę tulei wspomagającej z kształtką. W łatwy i szybki sposób możesz obliczyć zapotrzebowanie na instalacje hydrauliczną w Twoim domu korzystając z prostego w obsłudze programu doboru producenta systemu. Najważniejsze zalety rur Hep2O to niezmiennie elastyczność rur i bezpieczeństwo połączeń.

- Elastyczna rura ułatwia omijanie przeszkód.

- Możliwość układania rury wokół przeszkody oznacza zmniejszenie liczby połączeń.

- Mniejsza liczba połączeń oznacza krótszy czas montażu instalacji i niższy koszt systemu.

- Łączenie na wcisk oznacza brak konieczności zastosowania otwartego ognia przy lutowaniu miedzi i związane z tym ograniczenie ryzyka.

- Końcowe odcinki do podłączenia do armatury sanitarnej mogą być dostatecznie długie do wykonania ostatecznego podłączenia, przez co nie występuje potrzeba stosowania złączek prostych, tak jak dzieje się w przypadku systemów rur sztywnych.

- Istnieje możliwość obracania złącza po instalacji.

- Wykorzystanie rur tworzywowych (PB) wyklucza osadzanie się kamienia kotłowego i korozji.

- Cichsza praca i mniejsze straty ciepła.

Unikalną cechą rur Hep2O w zwojach jest ich doskonała zdolność do zachowania prostoliniowości po rozwinięciu, co odróżnia je od niektórych innych rur tworzywowych zachowujących się jak "sprężyna”, co powoduje, że do wykonania stosunkowo prostej instalacji może być wymagany udział dwóch osób. Rury Hep2O są dużo łatwiejsze do rozwijania i układania ze względu na to, że pozostają tam, gdzie zostały ułożone. Do cięcia rur Hep2O należy stosować zalecane obcinaki lub nożyce do cięcia rur tworzywowych. Do cięcia rur Hep2O nie wolno używać piły do metalu czy drewna. Wszystkie uszczelki typu o-ring występujące w złączkach Hep2O są wstępnie smarowane podczas montażu fabrycznego i podczas normalnej instalacji; nie jest wymagane ich dodatkowe smarowanie. Jeśli złączka była wykorzystywana wcześniej, smar mógł zostać usunięty i może zachodzić konieczność ponownego smarowania. W takich przypadkach należy zastosować smar w aerozolu do złączek Hep2O w celu zapewnienia zgodności z przepisami dotyczącymi instalacji wodnych i zapewnienia zgodności z innymi materiałami wykorzystanymi w systemie. W celu ułatwienia połączenia z gwintowanymi elementami wewnętrznymi i zewnętrznymi należy użyć czterech złączek (złączki gwintowe) oraz złączki sworzniowe tzw. łączniki z gamy produktów Hep2O. Złączki te umożliwiają tworzenie połączeń z wieloma różnymi materiałami. Do podłączania elementów systemu Hep2O do sprzętu AGD oraz zmywarek do naczyń należy stosować zawory przyłączeniowe Hep2O. Znajdujące się w pobliżu rury Hep2O należy zamocować z zachowaniem zalecanych odległości przy pomocy uchwytów mocujących. Nie należy używać chemicznych środków uszczelniających na złączkach gwintowanych; należy używać wyłącznie taśmy PTFE.

Wavin Ekoplastik (PP-R, PP-RCT)

System Wavin Ekoplastik (PP-R, PP-RCT) pozwala na budowę trwałych instalacji wody pitnej poprzez zgrzewanie polifuzyjne oraz elektrooporowe. Wavin Ekoplastik idealny jest w sytuacjach gdy konieczne jest zastosowanie rur w większych średnicach. Powstałe połączenia są jednolite materiałowo i są niezwykle mocnym elementem instalacji. Wavin oferuje także wszelkie niezbędne narzędzia, jak i szkolenia z zakresu montażu.W ofercie znajdują się zarówno rury jednorodne – w całości wykonane z PP-R lub PP-RCT, rury Stabi Plus wzmacniane wkładką aluminiową oraz rewolucyjne rury Fiber Basalt Plus wzmacniane włóknem bazaltowym przeznaczone do wielu różnorodnych zastosowań. Najnowszej generacji polipropylen (typ 4) PP-RCT dzięki ulepszonej krystalicznej strukturze zapewnia zwiększoną odporność na naprężenia hydrostatyczne oraz podwyższoną wytrzymałość termiczną, co przekłada się na dłuższą żywotność instalacji. PP-RCT to długotrwałe bezpieczeństwo pracy w nawet najbardziej wymagających warunkach.

- Fiber Basalt Plus to rury, w których zewnętrzna i wewnętrzna warstwa wykonana jest z najnowszej generacji polipropylenu PP-RCT, zaś środkowa z niespotykanego dotychczas w instalacjach wewnętrznych włókna bazaltowego. Rury te charakteryzują się ograniczoną rozszerzalnością cieplną, doskonałymi parametrami użytkowymi w warunkach wysokiego ciśnienia, wysoką odpornością na temperaturę, a także lepszym przepływem wewnątrz instalacji, dzięki znacznie powiększonej średnicy wewnętrznej.

- Ekoplastik EVO to rury w całości wykonane z najnowszej generacji polipropylenu (typ 4) PP-RCT. Rury te wyróżnia większe dopuszczalne ciśnienie pracy przy mniejszej grubości ścianki rury oraz wytrzymałość na temperaturę zwiększoną do 90⁰C. Wytrzymałość EVO odpowiada klasie ciśnieniowej PN 22. Cieńsze ścianki to także większa pojemność hydrauliczna rur - przy tej samej średnicy zewnętrznej Ekoplastik EVO zapewnia o ok. 37% większy przepływ niż rury z PP-R (typ 3). Umożliwia to zastosowanie średnicy o rząd mniejszej jak rury PP-R PN 20.

- Ekoplastik STABI PLUS są rurami trójwarstwowymi. Wewnętrzna warstwa wykonana jest z polipropylenu PP-RCT. W trakcie produkcji rura wewnętrzna jest łączona z warstwą aluminiową, która w klasie rur S 3,2 nie ma perforacji, a w klasie S 4,0 ma perforację. Dzięki warstwie aluminiowej bez perforacji uzyskuje się 100% ochronę antydyfuzyjną rur. Dodatkowo warstwa aluminium znacząco zmniejsza rozszerzalność cieplną rur i zwiększa ich sztywność. W celu zabezpieczenia warstwy aluminium przed uszkodzeniem zabezpiecza się ją warstwą zewnętrzną polipropylenu.

Rury i kształtki systemu Wavin Ekoplastik są produkowane w następujących wymiarach (podawana jest zewnętrzna średnica rury): 16, 20, 25, 32, 40, 50, 63, 75, 90, 110 i 125 mm. Zakres zastosowania w zależności od rodzaju rury:

- rura w całości wykonana z tworzywa sztucznego (PPR) – S 5,0 (PN 10) do zimnej wody, – S 3,2 (PN 16) do ciepłej wody, – S 2,5 (PN 20) do ciepłej wody i ogrzewania centralnego,

- rura w całości wykonana z tworzywa sztucznego (PP-RCT) EVO – S 3,2 (PN 28; 16 mm) i S 4,0 (PN 22; 20-125 mm) do ciepłej i zimnej wody oraz niskotemperaturowego ogrzewania (maks. 70°C),

- rura wielowarstwowa (PP-RCT) STABI PLUS z folią aluminiową – S 3,2 (PN 28; 16-63 mm) z folią aluminiową bez perforacji do ciepłej i zimnej wody oraz instalacji grzewczych,

- rura wielowarstwowa (PP-RCT), FIBER BASALT PLUS z włóknami bazaltowymi – S 3,2 (PN 28; 20-63 mm) do ciepłej i zimnej wody oraz instalacji grzewczych nisko- i wysokotemperaturowych.

System Wavin Ekoplastik może być zastosowany do wszystkich wewnętrznych instalacji wodociągowych (zimna woda pitna, zimna woda użytkowa, ciepła woda, cyrkulacja). Dla tworzywowych instalacji rurowych zakłada się żywotność 50 lat przy prawidłowym doborze materiału, typu rur oraz prawidłowej eksploatacji. Typ rury w zależności od systemu ogrzewania wody i regulacji jej temperatury wybiera projektant.

Prowadzenie instalacji. Instalacja musi być zamontowana z minimalnym spadkiem 0,5% do najniższego miejsca, w którym istnieje możliwość jej zwykłego opróżnienia. Instalacja musi być podzielona na części, które w razie potrzeby można odciąć. Instalację rozprowadzającą wykonuje się głównie przy użyciu rur o średnicy 16-20 mm. Najczęściej rury prowadzone są w bruździe ściennej. Bruzda do prowadzenia izolowanej instalacji musi zapewniać luz i umożliwiać wydłużalność rur. Izolacja instalacji jest potrzebna nie tylko z przyczyn termicznych, ale służy również jako jej ochrona przez uszkodzeniami mechanicznymi oraz jako warstwa pomagająca kompensować jej rozszerzalność cieplną. Zaleca się izolację z piankowego polietylenu lub piankowego poliuretanu. Przed jej zamurowaniem należy rury dobrze zamocować w bruździe. Przy prowadzeniu instalacji wody zimnej w konstrukcji podłogi lub stropu na rury nakłada się osłonowe rury peszel, które zapewniają mechaniczną ochronę instalacji, a jednocześnie zapewniają przerwę powietrzną między rurami a rurą osłonową, tworząc przestrzeń na pracę instalacji. W przypadku pionów należy starannie zadbać o rozmieszczenie stałych punktów mocowania, punkty przesuwne oraz zapewnienie odpowiedniego sposobu kompensacji.

Połączenia w systemie. Łączenie rur z tworzywa sztucznego wykonuje się za pomocą zgrzewania polifuzyjnego. Przy łączeniu należy ściśle przestrzegać procedury i użyć do tego odpowiednich narzędzi. Łącznie rur z kształtką odbywa się w taki sam sposób dla wszystkich typów rur, kształtki są takie same. Do połączeń gwintowanych należy zastosować kształtki z gwintem mosiężnym, gwintowanie rur z tworzywa sztucznego jest zakazane. Gwinty uszczelnia się taśmą teflonową, nicią uszczelniającą lub specjalnymi pastami uszczelniającymi.

Technika łączenia. Rury i złączki systemu Wavin Ekoplastik są łączone ze sobą poprzez zgrzewanie polifuzyjne, polegające na wzajemnym przetopieniu cząsteczek materiału zewnętrznej powierzchni rury i wewnętrznej powierzchni złączki, po wcześniejszym rozgrzaniu ich do temperatury 260-280°C. Prawidłowo wykonany zgrzew wykazuje po przecięciu brak wyraźnego śladu połączenia dwóch elementów na całym obwodzie i głębokości tego połączenia. Zgrzewanie jest jednym z najpewniejszych, obok spawania, znanych typów połączeń, gdzie dobrze wykonane złącze jest punktem o większej wytrzymałości mechanicznej niż sama rura. Zgrzewarki o mocy 800 W lub 1200 W przystosowane do pracy pod napięciem 230 V. Przed włączeniem zgrzewarki do sieci na płycie grzewczej należy za pomocą klucza imbusowego zamontować końcówki grzewcze właściwe dla zgrzewanej średnicy. Na zgrzewarce mogą być zamontowane jednocześnie dwie pary końcówek, co umożliwia proces jednoczesnego zgrzewania dwóch średnic. Końcówki grzewcze nagrzewają się poprzez płytę grzewczą. Dla uzyskania właściwej temperatury nakładek należy pamiętać, że powinny być one starannie dokręcone, w sposób gwarantujący pełne przyleganie do płyty grzewczej zgrzewarki. Końcówki grzewcze wykonane są ze stopów aluminium pokrytych teflonem, który zapobiega przywieraniu do nich rozgrzanych cząstek tworzywa. W związku z tym końcówki grzewcze należy okresowo przecierać tkaninami z włókien naturalnych (nie wolno używać materiałów ściernych).

Przed przystąpieniem do procesu zgrzewania rurę i kształtkę należy oczyścić z tłuszczu, wilgoci oraz wszelkich zabrudzeń. Można do odtłuszczenia używać substancji do tego przeznaczonych, np. chusteczek czyszczących do tworzyw – Tangit. Na rozgrzane końcówki grzewcze zgrzewarki należy jednocześnie nasunąć kształtkę i wsunąć rurę w odpowiednie końcówki grzewcze, właściwe dla danej średnicy, na wymaganą głębokość nagrzewania. Po zdjęciu obu elementów z końcówek grzewczych zgrzewarki należy wcisnąć nagrzany koniec rury w kielich rozgrzanej kształtki aż do zaznaczonej uprzednio głębokości. Czas zgrzewania zależy od średnicy zewnętrznej rury. Potwierdzeniem wykonania prawidłowego zgrzewu jest uzyskanie na całym obwodzie łączonych elementów podwójnego pierścienia wypływającego materiału. Po ostygnięciu zgrzewu możliwy jest dalszy montaż kolejnych połączeń wykonywanej instalacji.